Расширяемый сополимер STMMA и STMMA-FD

Время публикации:

2025-04-14

Расширяемый сополимер STMMA и STMMA-FD

(Сырье для изготовления пенопластовых моделей в литье по выплавляемым моделям)

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ STMMA ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ Класс опасности химических веществ 9/ UN2211 Американский патент: US 6770 681 B2 |

|||||||

| Продукт | Уровень летучести | Влажность | Размер гранул | Рекомендуемая плотность | Подходит для отливок с минимальной толщиной* |

Вспенивающий агент* | Типичные применения* |

| Название | (мас.%) | пик распределения (мм) | |||||

| STMMA#1 | ≥ 7,0% | ≦0,5% | 0,85-0,90 | 18-20g/L | 9.0mm | пентан | Чугунное литье, углеродистая сталь и серое чугунное литье имеют требования к гидравлическим испытаниям. |

| STMMA#2 | 0,65-0,85 | 19-21g/L | 8.0mm | ||||

| STMMA#3A | 0,50-0,65 | 20-22g/L | 6.0mm | ||||

| STMMA#3 | 0,36-0,50 | 21-23g/L | 5.5mm | ||||

| StMMA-FD#S | ≥ 5,5% | ≦0,5% | 0,90-1,25 | 17-19g/L | 9.0mm | пентан | Серое чугунное литье, алюминий |

| StMMA-FD1B | 0,71-0,90 | 18-20g/L | 7.5mm | ||||

| StMMA-FD1M | 0,60-0,71 | 18-20g/L | 6.5mm | ||||

| StMMA-FD2 | 0,45-0,60 | 19-21g/L | 5.5mm | ||||

| StMMA-FD3 | 0,35-0,45 | 21-23g/L | 4.5mm | ||||

| * Плотность зависит от используемых материалов и возможностей расширителя; приведенные выше значения представляют собой оптимальные условия расширения. | |||||||

| * Выбор размера гранул должен соответствовать минимальной толщине стенки отливки, обычно составляющей 1/10 от нее. Если отливка требует высокой точности, можно также выбрать следующий меньший класс. | |||||||

* Содержит добавку, которая быстро снижает молекулярную массу полистирола при повышенных температурах. Формулы растворов: 1.) Серия STMMA ориентирована на дефекты, связанные с образованием углерода в отливках, с меньшим количеством остатков и низкой температурой растворения. 2.) Серия STMMA-FD имеет большие преимущества в решении проблем с дефектами складок при литье из алюминия и применении в чугунных отливках для решения проблем с избыточным блестящим углеродом и пористостью и т. д. |

|||||||

| * Типичное применение означает, что мы проводили испытания с этим типом металла; металлы за пределами этого диапазона должны быть проверены на практике. | |||||||

Важность:

В процессе литья по выплавляемым моделям пенопластовая модель очень важна. Выбор подходящего сырья для вашей пенопластовой модели определит качество ваших конечных отливок.

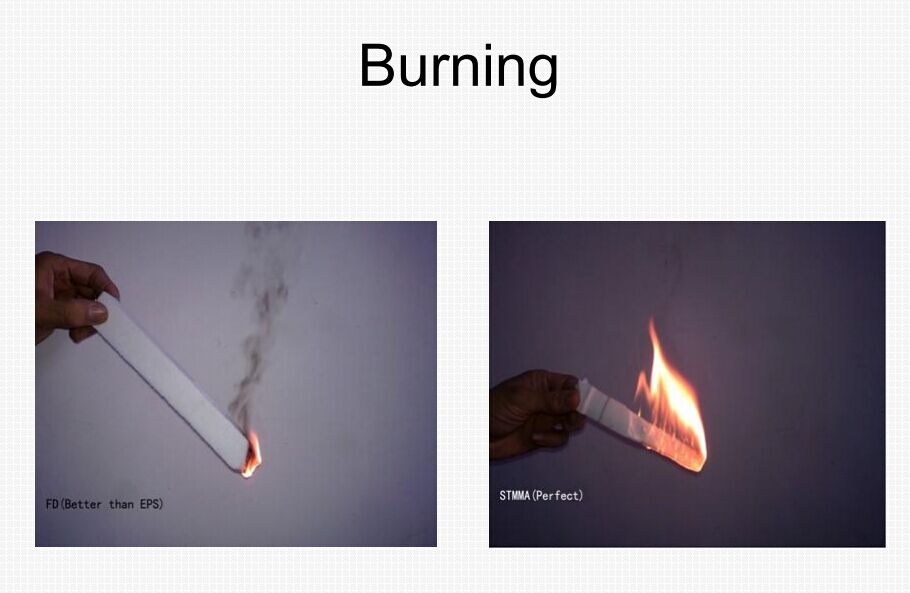

Мы специально производим гранулы сополимерной смолы STMMA для изготовления моделей в литье по выплавляемым моделям, она имеет следующие преимущества по сравнению с EPS:

- Сокращает дефекты углерода в отливках,

- Сокращает дефекты блестящего углерода на поверхности стальных/дуктильных чугунных отливок

- Сокращает дымчатый углерод и улучшает качество поверхности отливок, что позволяет сэкономить общие производственные затраты.

* Примечание: вышеупомянутый корпус коллектора изготовлен из STMMA нашим клиентом в Европе.

Преимущества использования STMMA в литье по выплавляемым моделям:

Химическая формула разложения и газификации при заливке расплава металла:

EPS: C 8 H 8 =8C+4H 2

STMMA: C 5 O 4 H 8 =3C+2CO 2 +4H 2

- Содержание углерода в STMMA составляет 62%, но содержание углерода в EPS достигает 93%. STMMA значительно уменьшит дефекты блестящего углерода в отливках.

- STMMA имеет низкую температуру заливки, а температура газификации обычно на 50 ℃ ниже, чем у EPS. Это поможет литейному цеху сэкономить энергию на 50–100 долларов США на тонну отливок.

- Молекулярные связи разрываются упорядоченно при газификации STMMA, сопровождаясь жидкими низкомолекулярными остатками. Молекулы EPS разрываются беспорядочно, сопровождаясь остатками, похожими на деготь.

- Высокая молекулярная масса STMMA уменьшит скорость усадки модели. По сравнению с молекулярной массой 220 тыс., EPS имеет только 50–60 тыс. молекулярной массы.

Содержание углерода в EPS, STMMA, STMMA-FD:

| 92,60% | содержание углерода, % | ||||||

| 100 | 82% | ||||||

| 90 | |||||||

| 80 | 63% | ||||||

| 70 | |||||||

| 60 | |||||||

| 50 | |||||||

| 40 | |||||||

| 30 | |||||||

| 20 | |||||||

| 10 | |||||||

| EPS | STMMA-FD | STMMA | |||||

Содержание остатков после деградации пенопластовой модели:

| Пункт | Масса модели | Масса остатков | Процент остатков | Плотность модели |

| EPS | 3.37g | 2.22g | 65,90% | 21g/L |

| STMMA-FD | 3.37g | 1.03g | 30,60% | 19g/L |

| STMMA | 3.37g | 0.15g | 4,45% | 20g/L |

Общее сравнение:

| EPS | STMMA-FD | STMMA | |

| Молекулярная формула | (C 8 H 8 )n | -(C 5 O 4 H 8 )-m | |

| Содержание углерода | 92% | 82% | 63% |

| Температура предварительного расширения сырых гранул | 85~95 ℃ | 85~95 ℃ | 95~105 ℃ |

| Температура разложения | 912℃ | 900℃ | 700℃ |

| Выделение газа 900 ℃ | 600ml/g | 700ml/g | 900ml/g |

| Температура трамбовки | 1500~1520℃ | 1500~1520℃ | 1450~1470℃ |

| Температура окончания заливки | >1470℃ | >1470℃ | >1420℃ |

| Усадка размеров модели | 0,3~0,8% | 0,3~0,8% | 0,1~0,3% |

*Примечание: Мы рекомендуем не учитывать усадку STMMA, если размер модели менее 300 мм.

Процесс формования STMMA:

| Pre-foaming | Выбор гранул | Выбор типа гранул в зависимости от материала и требований к качеству отливки, а также выбор размера гранул в зависимости от минимальной толщины стенки отливки. |

| ▼ | ||

| Контроль плотности предварительно вспененных гранул | Для обеспечения достаточной прочности и жесткости формы плотность смоляных гранул для отливки тонкостенных деталей должна контролироваться в пределах 24~26 г/л. Толстостенные детали должны изготавливаться из крупных гранул с плотностью 19~22 г/л | |

| ▼ | ||

| Расширение гранул | Температура предварительного нагрева 90~95 ℃, температура расширения 95~105 ℃, время расширения 30~60 с | |

| ▼ | ||

| Старение | Старение гранул | Время старения зависит от температуры окружающей среды, влажности, влажности и плотности смоляных гранул. Старение является важным этапом для получения качественной формы |

| ▼ | ||

| Pattern-marking | Предварительный нагрев форм | Цель предварительного нагрева формы — сократить время формования и уменьшить количество конденсата в полостях во время формования |

| ▼ | ||

| Заполнение форм | Заполнение методом всасывания, прессования или обоими методами. | |

| ▼ | ||

| Нагрев (формование пены) | Давление должно контролироваться в пределах 0,2-0,3 МПа для нагрева пара. Давление должно контролироваться в пределах 0,11-0,14 МПа для формования в автоклаве, 0,10-0,12 МПа для воздушной камеры формы | |

| ▼ | ||

| Охлаждение | Охлаждение для образования формы и придания ей прочности и жесткости. Примечание: равномерное и достаточное охлаждение |

|

| ▼ | ||

| Удаление форм | Следует предотвращать повреждение и деформацию поверхности модели | |

| ▼ | ||

| Сушка и стабилизация форм | Может быть естественная сушка или сушка в вентилируемом помещении с контролируемой температурой 40-60 ℃, необходимо предотвратить деформацию модели. После сушки влажность должна быть менее 1,0% |

Предыдущая страница